Trong bối cảnh sản xuất hiện đại, độ chính xác và độ bền là hai trụ cột của thành công. Cho dù bạ...

Trình đơn web

Tìm kiếm sản phẩm

Ngôn ngữ

Thoát Menu

chuyên mục tin tức

BÀI ĐĂNG GẦN ĐÂY

-

Mọi điều bạn cần biết về vẽ sâu có độ chính xác cao: Hướng dẫn cơ bản cho bạn

Jan 08,2026 -

Bồn rửa RV bằng thép không gỉ có dễ làm sạch không?

Jan 01,2026 -

Tại sao bát uống nước cho động vật bằng kim loại là lựa chọn tốt nhất để cung cấp nước uống an toàn cho thú cưng?

Dec 23,2025 -

Phải làm gì nếu vết gờ xuất hiện trên các bộ phận dập kim loại? Làm thế nào để tránh chúng?

Dec 09,2025 -

Bộ phận uốn và kéo kim loại là gì?

Dec 02,2025

Quy trình chế tạo kim loại tấm tùy chỉnh bằng thép không gỉ nào đảm bảo khả năng chống ăn mòn và độ bền?

Thép không gỉ tấm kim loại tùy chỉnh được sử dụng rộng rãi trong các ngành công nghiệp như thiết bị y tế, chế biến thực phẩm và kỹ thuật hàng hải, trong đó cả khả năng chống ăn mòn (để chịu được môi trường khắc nghiệt) và độ bền (để hỗ trợ tải trọng kết cấu) đều không thể thay đổi được. Tuy nhiên, không phải tất cả các quy trình chế tạo đều bảo toàn hai đặc tính cốt lõi này như nhau; một số có thể làm suy yếu kim loại hoặc tạo ra lỗ hổng rỉ sét. Để đảm bảo sản phẩm cuối cùng đáp ứng nhu cầu về hiệu suất, điều quan trọng là phải chọn các quy trình nâng cao chứ không phải làm giảm khả năng chống ăn mòn và độ bền. Hãy chia nhỏ các bước chế tạo chính để đạt được sự cân bằng này.

Quy trình tiền xử lý vật liệu nào đặt nền tảng cho khả năng chống ăn mòn và độ bền?

Trước khi cắt hoặc tạo hình, các tấm thép không gỉ được xử lý trước sẽ loại bỏ các chất gây ô nhiễm và ổn định bề mặt kim loại—đây là tuyến phòng thủ đầu tiên chống lại sự ăn mòn và đảm bảo vật liệu vẫn giữ được độ bền vốn có.

Đầu tiên, tẩy dầu mỡ và tẩy chua bằng hóa chất là rất cần thiết. Quá trình sản xuất thường để lại dầu, chất bôi trơn hoặc các hạt sắt trên bề mặt thép không gỉ. Những chất gây ô nhiễm này có thể gây ra sự ăn mòn cục bộ (ví dụ: rỗ) và làm suy yếu lớp bề mặt kim loại. Tẩy dầu mỡ sử dụng dung dịch kiềm hoặc dung môi để hòa tan dầu, trong khi tẩy rửa (thường bằng axit nitric hoặc hỗn hợp axit nitric-hydrofluoric) loại bỏ rỉ sét, cặn hoặc cặn sắt. Đối với các ứng dụng nhạy cảm với sự ăn mòn (như thiết bị chế biến thực phẩm), quá trình tẩy rửa được thực hiện bằng quá trình thụ động - một quá trình tạo ra một lớp oxit crom mỏng, đồng đều trên bề mặt. Lớp này hoạt động như một rào cản chống ẩm và hóa chất, tăng cường khả năng chống ăn mòn mà không làm giảm độ bền kéo của kim loại (thép không gỉ giữ lại 95% độ bền ban đầu sau khi thụ động hóa thích hợp).

Thứ hai, quá trình ủ giảm ứng suất sẽ ngăn ngừa sự mất độ bền ở các tấm dày. Các tấm thép không gỉ dày hơn 3 mm có thể phát triển ứng suất bên trong trong quá trình cán hoặc bảo quản, có thể dẫn đến nứt trong quá trình tạo hình hoặc ăn mòn trong môi trường có độ ẩm cao. Quá trình ủ giảm ứng suất làm nóng tấm đến 800–900°C (tùy thuộc vào hợp kim) và giữ nó trong 1–2 giờ trước khi làm nguội từ từ. Quá trình này làm giảm ứng suất bên trong, duy trì cường độ chảy của kim loại (quan trọng đối với các bộ phận chịu tải) trong khi vẫn đảm bảo bề mặt vẫn đồng nhất cho các quá trình tiếp theo (ví dụ: hàn hoặc đánh bóng).

Thứ ba, xác minh làm sạch bề mặt đảm bảo hiệu quả xử lý trước. Sau khi xử lý trước, các tấm phải được kiểm tra trực quan (đối với cặn) và thử nghiệm hóa học (ví dụ: thử nghiệm ferroxyl để phát hiện sắt tự do). Ngay cả những vết sắt nhỏ cũng có thể gây ra "vết rỉ sét" sau này — vì vậy việc vệ sinh kỹ lưỡng là điều không thể bỏ qua để có khả năng chống ăn mòn lâu dài.

Quy trình cắt nào duy trì khả năng chống ăn mòn và tính toàn vẹn cấu trúc của thép không gỉ?

Cắt thép không gỉ theo kích thước phải tránh tạo ra các vùng ảnh hưởng nhiệt (HAZ) hoặc các gờ trên bề mặt—cả hai đều có thể làm suy yếu kim loại và tăng nguy cơ ăn mòn.

Đầu tiên, cắt laser là lý tưởng để đảm bảo độ chính xác và bảo quản tài sản. Máy cắt laser sợi quang sử dụng chùm tia năng lượng cao để làm nóng chảy thép không gỉ, truyền nhiệt tối thiểu sang vật liệu xung quanh. Điều này dẫn đến HAZ hẹp (thường .1mm đối với tấm mỏng) không làm thay đổi thành phần hóa học hoặc độ bền kéo của kim loại. Không giống như cắt plasma (có thể để lại cạnh thô, giàu oxit), cắt laser tạo ra cạnh mịn, không có gờ, cần ít quá trình xử lý sau—giảm nguy cơ tạo ra các kẽ hở gây ăn mòn. Đối với các tấm dày (3–10mm), cắt laser bằng khí hỗ trợ nitơ giúp tăng cường hơn nữa khả năng chống ăn mòn: nitơ ngăn ngừa quá trình oxy hóa trong quá trình cắt, để lại bề mặt sạch, không có oxit, sẵn sàng để hàn hoặc uốn.

Thứ hai, cắt bằng tia nước phù hợp với các hợp kim nhạy cảm với sự ăn mòn (như 316L). Cắt bằng tia nước sử dụng dòng nước áp suất cao trộn với các hạt mài mòn (ví dụ: ngọc hồng lựu) để cắt thép không gỉ—không sử dụng nhiệt nên không có HAZ hoặc quá trình oxy hóa bề mặt. Quá trình này bảo toàn toàn bộ sức mạnh của kim loại (không bị suy yếu do nhiệt) và để lại một cạnh mịn chống rỗ. Nó đặc biệt hữu ích cho các bộ phận của thiết bị y tế hoặc thiết bị dùng cho thực phẩm, nơi ngay cả những khiếm khuyết nhỏ trên bề mặt cũng có thể chứa vi khuẩn hoặc hóa chất.

Thứ ba, việc cắt (đối với các tấm mỏng) đòi hỏi phải bảo trì dụng cụ thích hợp. Đối với các tấm mỏng hơn 2 mm, cắt cơ học sẽ tiết kiệm chi phí nhưng lưỡi dao cùn có thể tạo ra các vệt hoặc làm biến dạng cạnh. Các gờ giữ độ ẩm và chất gây ô nhiễm, dẫn đến ăn mòn, đồng thời biến dạng làm suy yếu độ bền cạnh của tấm. Để tránh điều này, các dụng cụ cắt phải được mài sắc sau mỗi 500–1000 lần cắt và khoảng cách cắt (khoảng cách giữa các lưỡi trên và dưới) phải được đặt ở mức 5–10% độ dày của tấm. Điều này đảm bảo các vết cắt thẳng, sạch sẽ duy trì độ bền cạnh và khả năng chống ăn mòn của kim loại.

Quá trình tạo hình và uốn nào ngăn ngừa tình trạng mất độ bền và dễ bị ăn mòn?

Hình thành các hình dạng (ví dụ: uốn cong, vẽ sâu) thép không gỉ vào các thành phần chức năng—nhưng kỹ thuật không phù hợp có thể tạo ra các vết nứt, làm mỏng kim loại hoặc làm hỏng lớp bề mặt chống ăn mòn.

Đầu tiên, phanh ép chính xác với áp suất được kiểm soát sẽ duy trì độ dày và độ bền. Khi uốn thép không gỉ, áp lực quá lớn có thể làm mỏng mép ngoài của chỗ uốn (giảm độ bền) hoặc làm nứt bề mặt (tạo ra các điểm ăn mòn). Phanh ép hiện đại sử dụng bộ điều khiển CNC để tạo áp suất ổn định (được điều chỉnh theo độ dày tấm và hợp kim) và trang bị dụng cụ có cạnh tròn (để tránh các đường cong sắc nhọn gây nứt). Ví dụ, uốn một tấm thép không gỉ 304 dày 1mm cần lực ép từ 5–8 tấn (tùy thuộc vào góc uốn) và bán kính dụng cụ ≥1mm—điều này đảm bảo uốn cong giữ được 90% độ dày tấm ban đầu và lớp oxit bề mặt vẫn còn nguyên.

Thứ hai, vẽ sâu với lựa chọn chất bôi trơn bảo vệ khả năng chống ăn mòn. Vẽ sâu (được sử dụng để chế tạo các bộ phận như bể chứa hoặc bát) kéo dài thép không gỉ thành hình dạng 3D. Nếu không được bôi trơn thích hợp, kim loại có thể làm xước khuôn, làm hỏng lớp oxit crom và khiến kim loại cơ bản bị ăn mòn. Chất bôi trơn cấp thực phẩm hoặc cấp y tế (ví dụ: chất bôi trơn gốc dầu khoáng hoặc tổng hợp) tạo ra rào cản giữa tấm và khuôn, ngăn ngừa trầy xước đồng thời cho phép tạo hình trơn tru. Sau khi vẽ, chất bôi trơn được loại bỏ hoàn toàn thông qua tẩy dầu mỡ (để tránh ô nhiễm), đảm bảo bề mặt cuối cùng vẫn chống ăn mòn.

Thứ ba, việc kiểm tra sau tạo hình để phát hiện sớm các khuyết tật. Sau khi tạo hình, các bộ phận phải được kiểm tra vết nứt (thông qua thử nghiệm thẩm thấu thuốc nhuộm) và sự thay đổi độ dày (thông qua máy đo siêu âm). Các vết nứt nhỏ tới 0,01mm có thể dẫn đến ăn mòn nhanh chóng, trong khi độ dày giảm trên 10% (ví dụ: tấm 2mm mỏng xuống 1,7mm) sẽ làm giảm khả năng chịu tải. Việc phát hiện sớm những khiếm khuyết này cho phép sửa chữa (ví dụ: mài các vết nứt nhỏ) trước khi bộ phận chuyển sang khâu lắp ráp cuối cùng.

Quy trình hàn nào đảm bảo mối nối chắc chắn, chống ăn mòn?

Hàn rất quan trọng để lắp ráp các bộ phận kim loại tấm nhưng đây cũng là một bước có rủi ro cao: các mối hàn kém có thể tạo ra các điểm yếu (không chịu được tải) hoặc các kẽ hở (giữ độ ẩm và gây ăn mòn).

Đầu tiên, hàn hồ quang vonfram khí (hàn GTAW hoặc hàn TIG) được ưu tiên cho các ứng dụng nhạy cảm với ăn mòn. GTAW sử dụng điện cực vonfram không tiêu hao và khí trơ (hỗn hợp argon hoặc argon-helium) để bảo vệ bể hàn khỏi oxy và nitơ. Điều này tạo ra các mối hàn sạch, chính xác với HAZ tối thiểu—rất quan trọng để duy trì khả năng chống ăn mòn (không hình thành oxit trong mối hàn) và độ bền (độ bền kéo của mối hàn phù hợp với 80–90% kim loại cơ bản). Đối với thiết bị y tế hoặc thực phẩm, GTAW thường được sử dụng với phương pháp “làm sạch ngược” (khí argon ở mặt sau của mối hàn) để ngăn chặn quá trình oxy hóa trên bề mặt bên trong của đường ống hoặc bể chứa—loại bỏ các điểm ăn mòn tiềm ẩn.

Thứ hai, hàn laser xung đảm bảo độ bền ở các tấm mỏng. Đối với các tấm mỏng hơn 1mm (ví dụ: vỏ thiết bị y tế), hàn laser xung mang lại các xung ngắn, năng lượng cao làm nóng chảy kim loại mà không tạo ra HAZ lớn. Đường hàn hẹp (<0,5mm) và đồng đều, không có khe hở hoặc độ xốp—điều này ngăn ngừa sự ăn mòn và đảm bảo mối hàn có thể chịu được ứng suất lặp đi lặp lại (ví dụ: rung trong thiết bị chẩn đoán). Không giống như hàn hồ quang truyền thống, hàn laser xung không yêu cầu kim loại phụ (có thể tạo ra tạp chất), do đó mối hàn vẫn giữ được khả năng chống ăn mòn tương tự như kim loại cơ bản.

Thứ ba, làm sạch và thụ động sau hàn để sửa chữa lớp ăn mòn. Hàn có thể làm hỏng lớp oxit crom gần mối hàn, tạo ra vùng “nhạy cảm” nơi có khả năng bị ăn mòn. Làm sạch sau khi hàn sử dụng bàn chải dây (phi kim loại, để tránh nhiễm bẩn sắt) để loại bỏ vết hàn, sau đó là tẩy gỉ và thụ động (như trong tiền xử lý). Điều này khôi phục lớp oxit crom, đảm bảo khu vực hàn có khả năng chống ăn mòn như phần còn lại của bộ phận. Đối với các bộ phận kết cấu (ví dụ: giá đỡ hàng hải), giảm ứng suất sau hàn (làm nóng đến 600–700°C) sẽ tăng cường hơn nữa mối hàn bằng cách giảm ứng suất dư.

Quá trình hoàn thiện bề mặt nào giúp tăng cường cả khả năng chống ăn mòn và độ bền?

Lớp hoàn thiện bề mặt không chỉ cải thiện tính thẩm mỹ mà còn bổ sung thêm một lớp bảo vệ giúp tăng khả năng chống ăn mòn và thậm chí có thể nâng cao độ bền bề mặt (ví dụ: khả năng chống trầy xước).

Đầu tiên, đánh bóng bằng điện là lựa chọn hàng đầu cho môi trường dễ bị ăn mòn. Đánh bóng bằng điện sử dụng dòng điện để hòa tan một lớp thép không gỉ mỏng (5–10μm) khỏi bề mặt, tạo ra bề mặt mịn như gương. Quá trình này làm giảm độ nhám bề mặt (giá trị Ra giảm xuống .20,2μm) và loại bỏ các vết nứt hoặc kẽ hở nhỏ gây ô nhiễm. Ví dụ, thép không gỉ được đánh bóng bằng điện trong thiết bị dược phẩm chống lại sự phát triển của vi khuẩn và ăn mòn hóa học, đồng thời bề mặt nhẵn cũng làm tăng khả năng chống mài mòn (kéo dài tuổi thọ của linh kiện). Không giống như đánh bóng cơ học (có thể để lại những vết xước nhỏ), đánh bóng bằng điện không làm suy yếu độ bền kéo của kim loại không thay đổi.

Thứ hai, sơn tĩnh điện (dành cho các ứng dụng phi thực phẩm/y tế) tạo thêm lớp chắn bền. Sơn tĩnh điện áp dụng bột polymer khô lên bề mặt thép không gỉ, sau đó được xử lý ở nhiệt độ 180–200°C để tạo thành một lớp cứng, đồng nhất. Lớp này (dày 50–100μm) bảo vệ khỏi bức xạ tia cực tím, nước mặn và các hóa chất công nghiệp—lý tưởng cho các bộ phận ngoài trời hoặc trên biển. Khi được áp dụng đúng cách, lớp phủ bột không làm giảm độ bền của kim loại (thép không gỉ nền vẫn chịu được tải trọng kết cấu) và có thể được tùy chỉnh để chống va đập (ví dụ: bột có độ bền cao cho máy móc hạng nặng).

Thứ ba, đánh răng (cho nhu cầu trang trí và chức năng) giúp cân bằng khả năng chống ăn mòn và độ bám. Đánh răng sử dụng đai mài mòn để tạo ra lớp sơn mờ, tuyến tính. Mặc dù nó không làm mịn bề mặt nhiều như đánh bóng bằng điện (giá trị Ra ≈0,8–1,6μm), nhưng nó loại bỏ các chất bẩn trên bề mặt và tạo ra kết cấu đồng nhất chống lại dấu vân tay (hữu ích cho các thiết bị tiêu dùng). Đánh bóng cũng tăng cường bề mặt một chút bằng cách làm cứng lớp trên cùng—điều này làm tăng khả năng chống trầy xước mà không ảnh hưởng đến tính linh hoạt của kim loại (quan trọng đối với các bộ phận cần uốn cong nhẹ khi chịu tải).

Đối với việc chế tạo kim loại tấm tùy chỉnh bằng thép không gỉ, việc đảm bảo khả năng chống ăn mòn và độ bền không chỉ là việc chọn hợp kim phù hợp—mà còn là việc chọn các quy trình bảo vệ các đặc tính vốn có của kim loại ở mỗi bước. Từ tiền xử lý đến hoàn thiện bề mặt, mỗi quy trình phải được điều chỉnh cho phù hợp với ứng dụng: các thiết bị y tế có thể yêu cầu hàn TIG và đánh bóng bằng điện, trong khi các bộ phận hàng hải cần sơn tĩnh điện và ủ giảm căng thẳng. Bằng cách ưu tiên các quy trình này, các nhà chế tạo có thể tạo ra các sản phẩm chịu được môi trường khắc nghiệt, hỗ trợ tải trọng kết cấu và có tuổi thọ lâu dài. Trong những ngành mà thất bại gây tốn kém (ví dụ: y tế hoặc hàng không vũ trụ), những quy trình này không chỉ là những phương pháp thực hành tốt nhất—chúng còn cần thiết cho sự an toàn và độ tin cậy.

Khi chọn các sản phẩm kim loại, làm thế nào để nhanh chóng kết hợp các đặc tính cơ học với các kịch bản ứng dụng thực tế?

Chân Pallet: Nhựa hay kim loại? Làm thế nào để phù hợp với khả năng chịu tải của pallet để tránh hư hỏng?

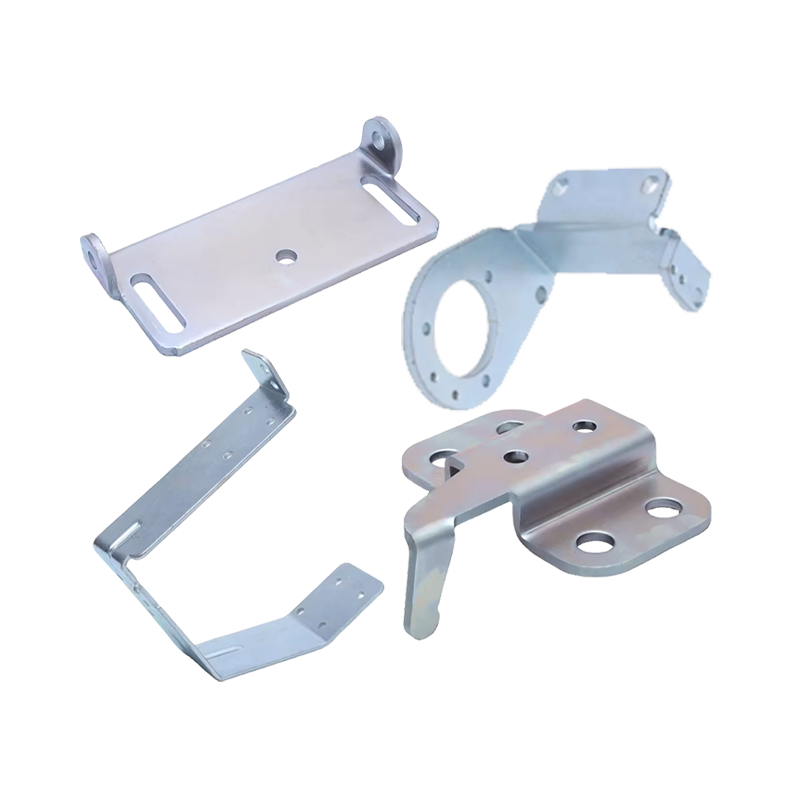

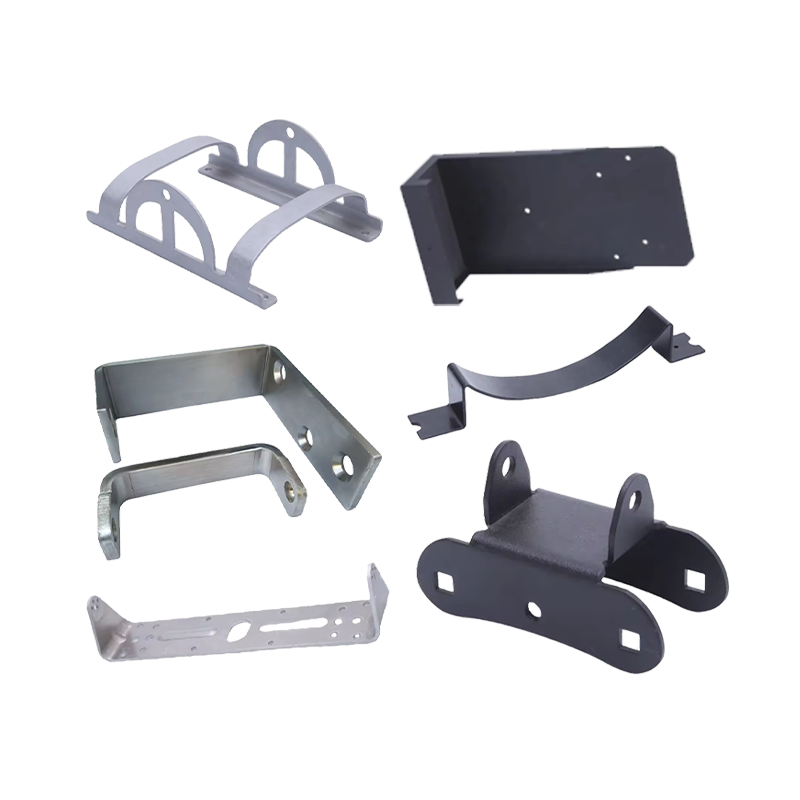

sản phẩm liên quan

Cho dù bạn muốn trở thành đối tác của chúng tôi hay cần sự hướng dẫn hoặc hỗ trợ chuyên nghiệp của chúng tôi trong việc lựa chọn sản phẩm và giải quyết vấn đề, các chuyên gia của chúng tôi luôn sẵn sàng trợ giúp trong vòng 12 giờ trên toàn cầu

liên hệ với chúng tôiPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Đơn vị 2, Tòa nhà 19, Công viên Zhichuangzhizao, Khu công nghiệp Chengdong, Tương Sơn, Ninh Ba, 315705, Chiết Giang, Trung Quốc

Đối với những người đam mê RV, không gian bếp có hạn, chất liệu cũng như tính dễ lau chùi của bồn...

Với nhận thức ngày càng cao về việc chăm sóc thú cưng, những người nuôi thú cưng ngày càng chú ý ...